Ahora que ya sabes qué es la soldadura por resistencia, es hora de entender los principios físicos que hacen posible y tan eficiente este proceso en la industria moderna.

Estos principios son la base para garantizar soldaduras fuertes, consistentes y duraderas.

Los cuatro factores fundamentales de la soldadura por resistencia son:

- Corriente eléctrica

- Calor generado

- Presión aplicada

- Tiempo de aplicación

Corriente Eléctrica: El Motor de la Soldadura

La soldadura por resistencia utiliza una corriente eléctrica de alta intensidad para generar calor en el punto de contacto entre dos o más piezas metálicas.

Esta corriente enfrenta una resistencia natural al pasar por los metales — especialmente en las superficies de contacto — y esta resistencia es responsable de la generación de calor.

Cuanto mayor sea la corriente, mayor será el calor generado, conforme establece la Ley de Joule:

Q = I² × R × t

Donde:

- Q = Cantidad de calor generado

- I = Corriente eléctrica (en amperios)

- R = Resistencia eléctrica (en ohmios)

- t = Tiempo (en segundos)

Calor Generado: La Energía que Funde los Metales

El calor generado por la resistencia eléctrica necesita ser suficiente para ablandar o fundir la región de contacto entre los metales.

Es importante que la generación de calor sea controlada:

- Calor insuficiente: Unión débil o incompleta.

- Calor excesivo: Perforaciones, expulsiones o fragilidad en la soldadura.

El objetivo es crear un pequeño núcleo fundido (llamado nugget) que se solidifica bajo presión, formando la unión.

Presión: La Fuerza que Moldea la Soldadura

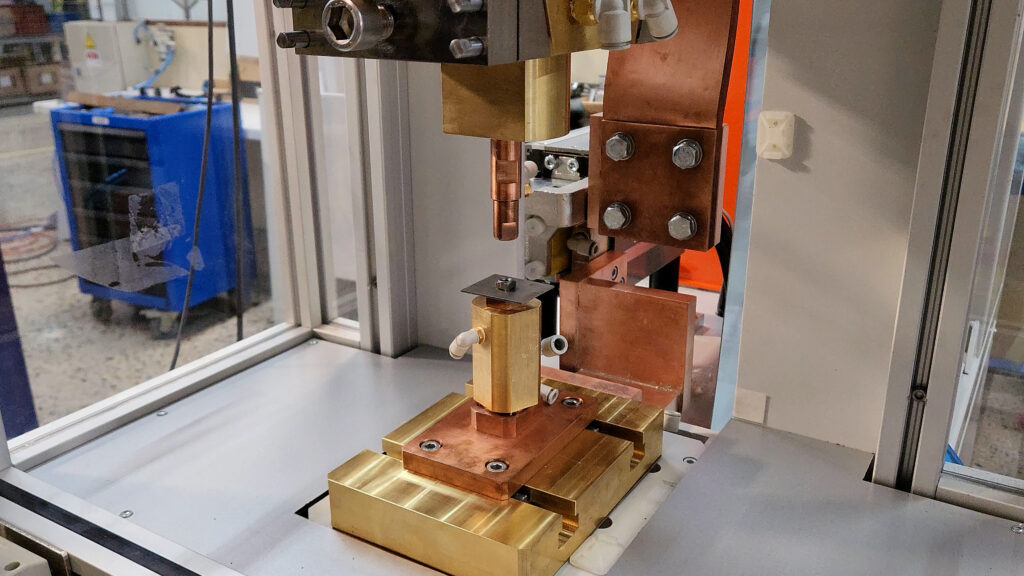

Mientras la corriente genera el calor necesario, la presión mecánica es aplicada por los electrodos para:

- Asegurar el contacto eléctrico inicial adecuado;

- Contener el metal fundido durante la formación de la soldadura;

- Evitar expulsiones de material fundido;

- Promover la consolidación de la soldadura durante el enfriamiento.

La cantidad de presión debe ser ajustada cuidadosamente conforme al material, grosor y tipo de soldadura deseada.

Tiempo: El Factor que Equilibra el Proceso

El tiempo durante el cual se aplica la corriente también es crítico.

Si la corriente se aplica por un tiempo muy corto, el calor puede no ser suficiente para formar la soldadura. Si se aplica por un tiempo muy largo, puede causar sobrecalentamiento, daños estructurales o expulsión de material.

Cada aplicación industrial posee un tiempo óptimo basado en el tipo de material y en el grosor de las piezas.

Resumen Gráfico del Proceso

Para formar una soldadura de resistencia de calidad, es necesario encontrar el equilibrio entre:

- Alta corriente eléctrica +

- Resistencia eléctrica localizada +

- Presión mecánica adecuada +

- Tiempo de aplicación correcto

Estos cuatro factores trabajan juntos para generar, fundir y consolidar la unión metálica.

Importancia de Ajustar los Parámetros

En aplicaciones industriales, los parámetros de corriente, tiempo y presión son frecuentemente ajustados y programados en controladores digitales para garantizar:

- Repetibilidad;

- Control de calidad;

- Reducción de defectos como expulsión, falta de fusión o soldaduras frágiles.

Empresas modernas utilizan sensores de fuerza, medidores de corriente y sistemas de monitoreo de soldadura para garantizar que cada punto de soldadura sea consistente.

Conclusión

Los principios físicos de la soldadura por resistencia explican cómo un proceso aparentemente simple depende de un control cuidadoso de corriente, calor, presión y tiempo.

El dominio de estos factores es esencial para garantizar una soldadura de calidad, segura y eficiente.

En el próximo artículo, vamos a conocer los tipos de soldadura por resistencia y entender dónde cada uno es más indicado!